- #ACM20(4)

- #APMON(9)

- #ISO4406(8)

- #ISO11171(1)

- #ISO11943(2)

- #ISO14644(5)

- #ISO16232(2)

- #ISO21018(1)

- #ISO等級(7)

- #JISB8673(1)

- #JISB9933(3)

- #LCM20(6)

- #LCM30(4)

- #MicroQuick(3)

- #MS200(1)

- #NAS1638(4)

- #NAS等級(4)

- #PartSens(11)

- #PC5000(3)

- #PC5000/3400(1)

- #PDR(1)

- #PDS.TM(7)

- #SCP(1)

- #SEIKA(4)

- #VDA19(2)

- #VDA19.1(2)

- #インラインサンプリング(2)

- #オイル(11)

- #オイルの洗浄度(4)

- #オイル測定(6)

- #クリーンルーム(5)

- #クリーン製造環境(5)

- #コンサル(1)

- #サンプリング(2)

- #パーティクルカウンタ(11)

- #フルイド(5)

- #フルイド測定(3)

- #ボトルサンプリング(2)

- #人とくるまのテクノロジー展(1)

- #傾斜角センサ(4)

- #光学部品(1)

- #分析(2)

- #加速度センサ(1)

- #受託分析(4)

- #堆積モニタ(2)

- #展示会(6)

- #校正(1)

- #汚染(1)

- #洗浄工程(1)

- #浮遊微粒子(1)

- #液封入容量式(2)

- #清浄度検査(2)

- #測定方法(5)

- #潤滑油(1)

- #燃料(3)

- #異物(3)

- #異物改善(4)

- #異物測定(3)

- #異物監視(4)

- #異物監視機材(1)

- #空気清浄度クラス(1)

- #粒子堆積率(1)

- #粗大粒子(2)

- #純水(4)

- #給油(1)

- #膜スプリングマス容量式(1)

- #自動車(4)

- #自動車部品(2)

- #落下塵(3)

- #落下粒子(3)

- #表面清浄度(3)

- #診断(4)

- #軽油(1)

- #部品清浄度(4)

- #電子部品(1)

- #駆動系ユニット(1)

技術情報

2025.02.25

自動車/車載部品の清浄度検査及び管理

本稿では、自動車業界における品質マネジメントの一環として、サプライチェーン上位から要求される車載部品の「清浄度検査」及び製造プロセスの清浄度管理に関し、世界的に活用されている規格類に触れつつ、専門用語や技術標準の解説をおこないます。

目次

- VDA19.1

- 清浄度検査

- テープリフト法

- VDA19.2

- 製造環境の表面清浄度

- 製造環境の沈降粒子

- クリーングレード

- おわりに

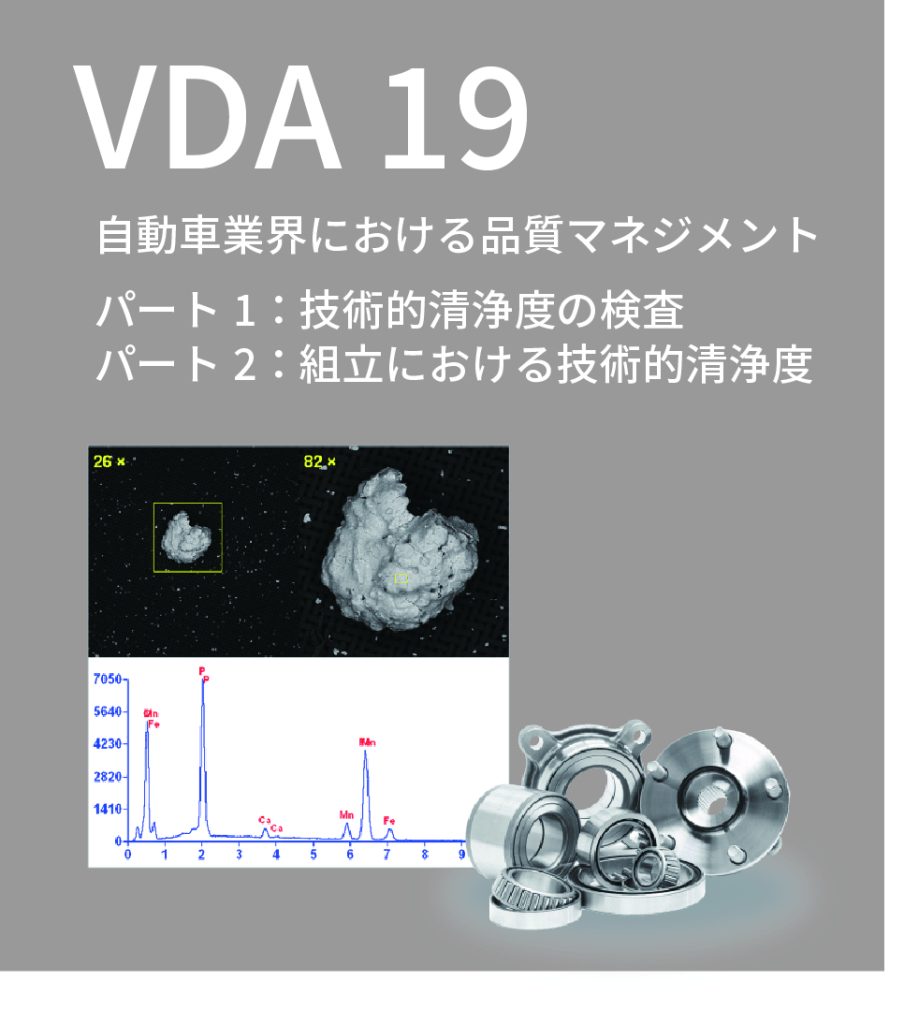

1. VDA19.1

「VDA 19.1」とは、ドイツ自動車工業会が発行する車載部品の「清浄度検査」に関する規格です。

この規格の内容は、ISO 16232によって国際標準化されており、車載部品の清浄度に対する要求事項及び検査のガイドラインとして、発祥であるドイツから世界へと、自動車サプライチェーンにおける活用の裾野が広がっています。

規格に基づいた部品清浄度に対する要求事項は、清浄度仕様書及びCCC(コンポーネント・クリンリネス・コード)を通じ、サプライヤへと伝達されます。

また、清浄度に言及しないその他のVDA規格と共に、米国発祥のIATF16949やメーカー各社のQMS規格と並び、自動車業界における品質マネジメントの根幹を成す規格として、欧州自動車メーカーのサプライチェーンを中心に活用されてきました。

なお、VDA規格の中では取分け、品質保証に関するVDA 4やプロセス監査に関するVDA 6.3への適合が、多くのサプライヤにとって初期の課題と言われますが、パート1と2から成るVDA 19は、工程設計の段階で既に適合を左右する内容を含むため、比較的早期に取り組むべき課題となります。

インテクノスのセミナーでは、難解と言われるVDA 19の要点をわかりやすく解説し、取組みへの着手において重要となる専門的な理解を支援しています。

2. 清浄度検査

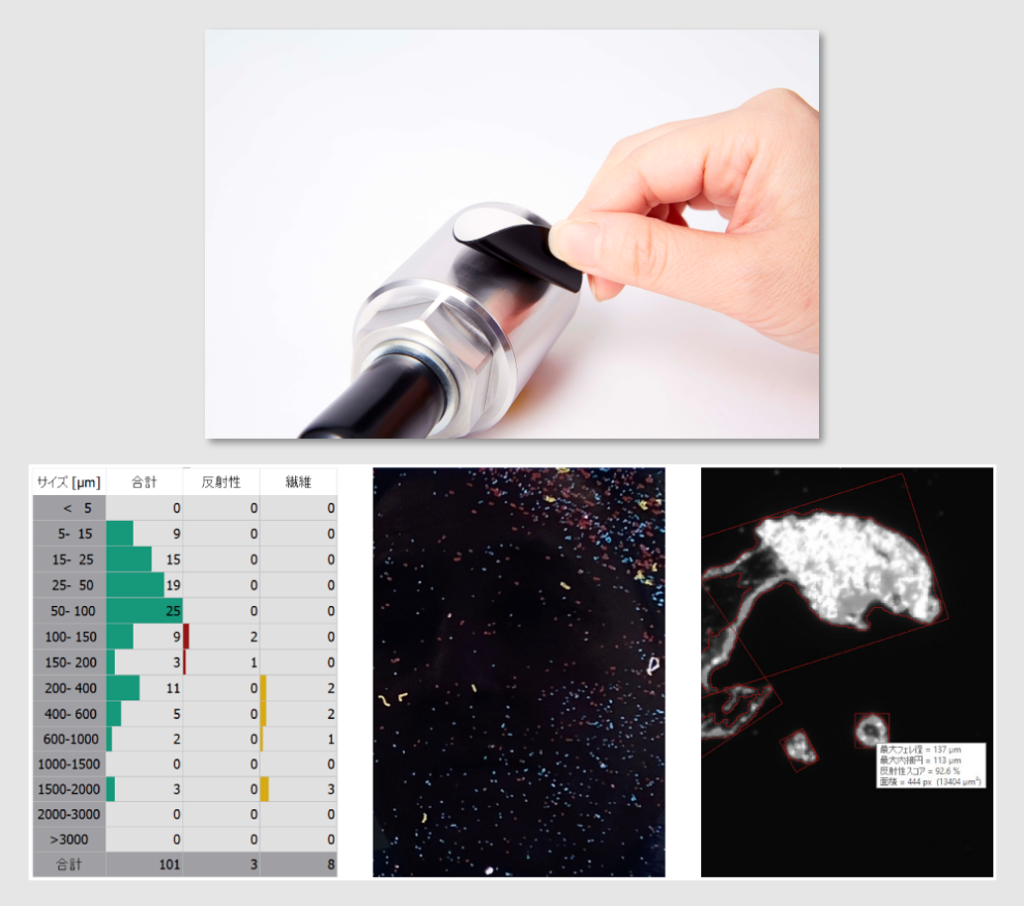

「清浄度検査」とは、「VDA 19.1」及びISO 16232においては車載部品の表面を対象に要求される清浄度の検査です。

検査では一般に、最終製品の機能に負の影響を与え得る50µm以上の汚染粒子を、部品表面から液体へと抽出し、メンブレンフィルタを用いて濾過した後、光学分析によって繊維と金属光沢粒子を分析した上で、既定の粒径範囲ごとにカウントします。

規格化以前は重量測定が主流でしたが、製品機能へのリスクを左右する汚染粒子の主な特性が、重さではなく大きさと個数であったため、以降はこのような計数法へと移行していきました。

より小さな汚染粒子を含めて分析する場合には、更に大掛かりな分析機器を用いて拡張的な分析をおこなうか、主に液中パーティクルカウンタを用いて短縮化された分析により、抽出液中に漂う5~200µm程度の粒子を直接カウントします。

これら従来の方法については、以下をご参照下さい。

・自動車部品清浄度検査の標準化と駆動系ユニットの異物検査動向 VDA19.1(ISO16232)

なお、金属や導電性粒子の確実な特定が必要な場合には、SEM/EDXなどの元素分析手法が用いられます。

インテクノスは、この元素分析手法を含めた「清浄度検査」について、エキスパートであるドイツの分析機関と提携し、規格に準拠した受託分析サービスを提供しております。

また、最近ではASTMやISOの技術標準に倣い、自動車を含めた様々な業界で「テープリフト法」を用いた部品清浄度の検査が確立されつつあります。

3. テープリフト法

「テープリフト法」とは、元来、製品検査だけでなく「製造環境の表面清浄度」を測定するために広く活用されてきたサンプリング方法であり、「VDA 19.2」やISO 14644-9(クリーンルーム及び関連制御環境における表面清浄度に関する国際規格)にも関連する手順が示されています。

「テープリフト法」の手順や測定機材については、以下をご参照下さい。

この方法では、あくまでも清浄度管理の一環としておこなわれる部品清浄度の検査を誰でも簡単に実施でき、大掛かりな分析機器を備えた試験所や厳格な抽出液の管理などの準備過程をスキップできます。

4. VDA19.2

「VDA 19.2」とは、ドイツ自動車工業会が発行する車載部品の組立工程における清浄度に関する規格です。

組立工程への適用を想定して書かれている規格ですが、車載部品の製造プロセスにおける異物付着のリスクを管理する上で、あらゆる工程に適用できます。

ここで焦点を当てられている異物は、一般に「VDA 19.1」に基づいた「清浄度検査」で対象となる50µm以上、及び拡張的な分析の対象となる5µm以上の汚染粒子(マクロ粒子)です。

逆にそれよりも小さな粒子(浮遊微粒子)の付着に対する管理は、多くの場合に求められることはなく、不必要な投資と見做されることもあります。

これは、「VDA 19.1」及びISO 16232において必要なだけ清浄であるべきとされる清浄度仕様にも基づきます。

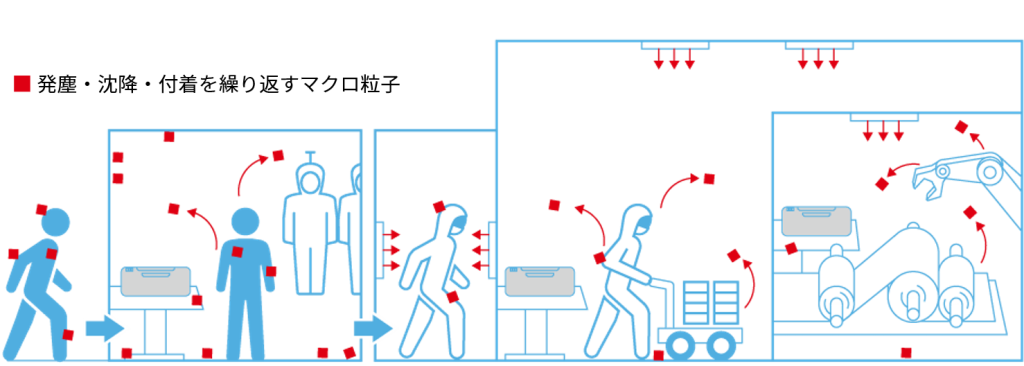

そして、リスク管理の対象となるマクロ粒子汚染の要因は、環境・物流・要員・設備などに分類されます。

なお、「VDA 19.2」にも示される通り、一般に製造プロセスにおいては要員が最も高いリスクをもたらすとされ、清浄度に焦点を当てた訓練が必要とされます。

インテクノスは、コンサルティングを通じ、「VDA 19.2」に沿った製造プロセスの清浄度管理を支援すると共に、訓練の実施者となるべき汚染制御エンジニア及び管理層に向けて、専門性の高い定期教育サービスを提供しています。

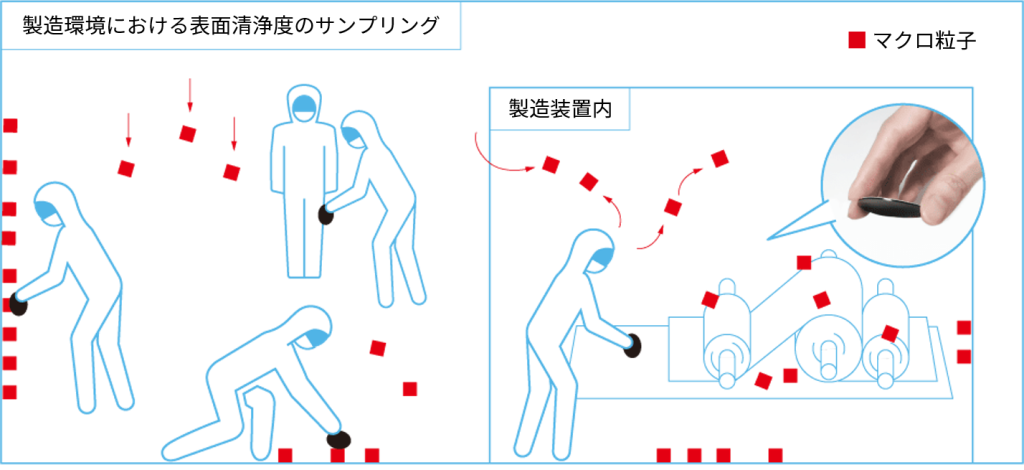

5. 製造環境の表面清浄度

「製造環境の表面清浄度」とは、環境・物流・要員・設備などの要因による清浄度への影響、つまりマクロ粒子汚染のリスクを評価するために、「製造環境の沈降粒子」と並んで測定される対象です。

「VDA 19.2」では、測定において「テープリフト法」と同様の粘着パッドを用いた手順が推奨されています。

6. 製造環境の沈降粒子

「製造環境の沈降粒子」とは、主に重力によって発生源から沈降するマクロ粒子を指し、「製造環境の表面清浄度」と共に、リスク評価における測定の対象となります。

「VDA 19.2」にも示される通り、一般に>25µmの粒子に対しては、気中パーティクルカウンタによる測定は適しておらず、ISO 14644-17(クリーンルーム及び関連制御環境における粒子堆積率のアプリケーション)の専門的な理解としては、堆積ロスという現象により、マクロ粒子(>5µm)の多くがカウントされないということがわかっています。

よって従来は、「VDA 19.2」にも示される粘着パッドやウェハで沈降粒子をサンプリングする方法が用いられてきましたが、この方法では、検知したタイミングをもとにリスクを生じさせる要因の不適切な挙動を特定するということが困難です。

したがって、「製造環境の沈降粒子」に対して、これを可能とするISO 14644-3/-17に基づいたリアルタイムPDR測定は、有用性が高いと言えるでしょう。

リアルタイムPDR測定については、以下をご参照下さい。

なお、重力によって沈降(落下)するマクロ粒子は、環境大気に浮遊しないため、クリーンルームの空調制御システムや空気清浄化技術によって濾過できず、適切な清掃によってのみ除去することができます。

そのため、「VDA 19.2」にも示されるように、クリーンルームが不必要なエリアにおいては一般に、空気清浄化技術に関係しない「クリーングレード」が適用されます。

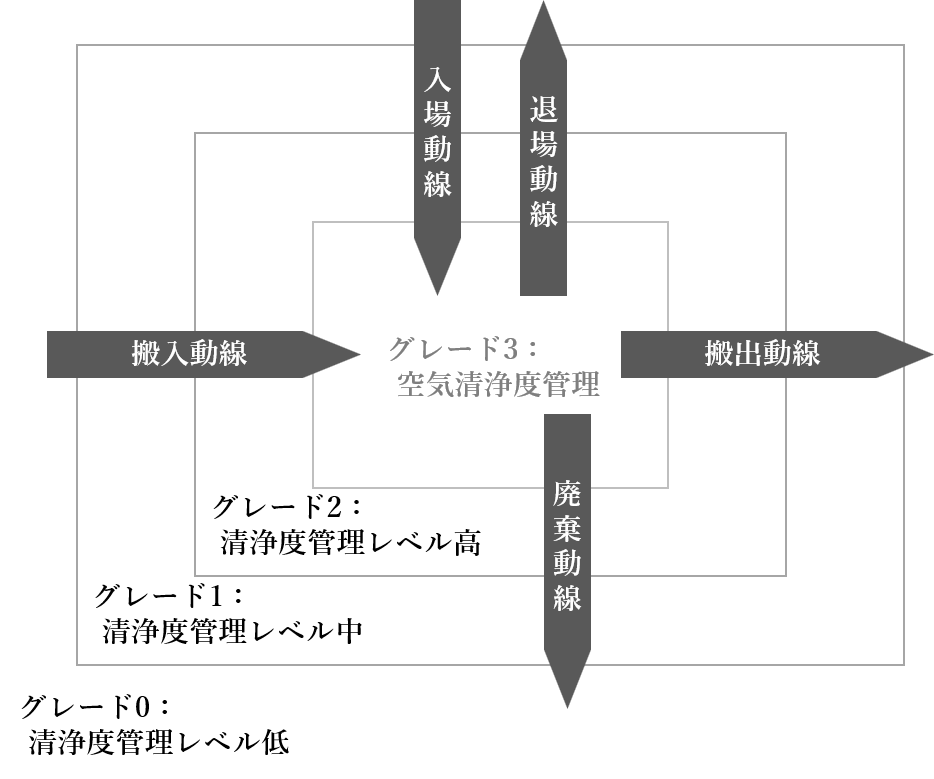

7. クリーングレード

「クリーングレード」とは、製品の清浄度仕様に基づき、空気清浄化技術が不必要なエリアを含めて設定される製造環境の清浄度等級です。

「クリーングレード」は、エリアの分離方法や清浄度に関連する基準の違い、ヒトとモノの移動制限や空調制御システムの仕様などを伴って区分されます。