- #ACM20(4)

- #APMON(9)

- #ISO4406(8)

- #ISO11171(1)

- #ISO11943(2)

- #ISO14644(5)

- #ISO16232(2)

- #ISO21018(1)

- #ISO等級(7)

- #JISB8673(1)

- #JISB9933(3)

- #LCM20(6)

- #LCM30(4)

- #MicroQuick(3)

- #MS200(1)

- #NAS1638(4)

- #NAS等級(4)

- #PartSens(11)

- #PC5000(3)

- #PC5000/3400(1)

- #PDR(1)

- #PDS.TM(7)

- #SCP(1)

- #SEIKA(4)

- #VDA19(2)

- #VDA19.1(2)

- #インラインサンプリング(2)

- #オイル(11)

- #オイルの洗浄度(4)

- #オイル測定(6)

- #クリーンルーム(5)

- #クリーン製造環境(5)

- #コンサル(1)

- #サンプリング(2)

- #センサボックス(1)

- #パーティクルカウンタ(11)

- #フルイド(5)

- #フルイド測定(3)

- #ボトルサンプリング(2)

- #人とくるまのテクノロジー展(1)

- #傾斜角(1)

- #傾斜角センサ(4)

- #光学部品(1)

- #分析(2)

- #加速度センサ(1)

- #受託分析(4)

- #堆積モニタ(2)

- #展示会(6)

- #校正(1)

- #汚染(1)

- #洗浄工程(1)

- #浮遊微粒子(1)

- #液封入容量式(1)

- #清浄度検査(2)

- #測定方法(5)

- #潤滑油(1)

- #燃料(3)

- #異物(3)

- #異物改善(4)

- #異物測定(3)

- #異物監視(4)

- #異物監視機材(1)

- #空気清浄度クラス(1)

- #粒子堆積率(1)

- #粗大粒子(2)

- #純水(4)

- #給油(1)

- #膜スプリングマス容量式(1)

- #自動車(4)

- #自動車部品(2)

- #落下塵(3)

- #落下粒子(3)

- #表面清浄度(3)

- #診断(4)

- #軽油(1)

- #部品清浄度(4)

- #電子部品(1)

- #駆動系ユニット(1)

ブログ

2025.01.10

光学/電子部品工場のクリーンルームに本来必要な異物対策

カメラのレンズ、スマホの偏光板などの「光学部品」やその材料は、異物の付着が影となって機能を阻害し品質不良に直結するため、クリーンルームでの製造が一般的です。

コンデンサやセンサ、コネクタなどの「電子部品」やそれらを実装する基板もまた、異物による短絡や絶縁、腐食などの問題が安全性や信頼性にかかわるため、多くの場合にクリーンルームで製造されます。

このように、異物対策が必要な製品にとって「クリーンルーム」は欠かせない存在と知られていますが、異物付着を防ぐのに実際どれだけの効果があるかというと、答えられる技術者は殆どいないでしょう。

この記事では、そんなクリーンルームに備えられる「異物対策」の一般的な効果を踏まえたうえで、光学/電子部品の製造に本来どのような対策技術が必要なのかについて、お話しします。

目次

- クリーンルームとは

- 三つのバリア概念と運転時の汚染

- 製品に異物を付着させている汚染現象の正体

- 本来必要な異物対策とは

- 製品汚染のリスクアセスメント

- マクロ粒子汚染のリスク測定と低減

1. クリーンルームとは

元来、クリーンルームは、HEPAフィルタを含む換気システムを用い、必要な「空気清浄度」を維持する施設として設計および施工され、その性能が評価(浮遊粒子数濃度によってクラス分類: ISO 14644-1)されます。

したがって、クリーンルームのなかで製造および包装される製品は、外気に浮遊している汚染物質から守られ、市場や顧客の元へと提供されます。

ここで重要なのが、「浮遊」している異物の付着を防ぐことはできても、それ以外を防げるとは限らないということです。 「それ以外」とは一体何なのか。それを紐解くことで、クリーンルームの正体と光学/電子部品の製造に必要な対策技術が見えてきます。

2. 三つのバリア概念と運転時の汚染

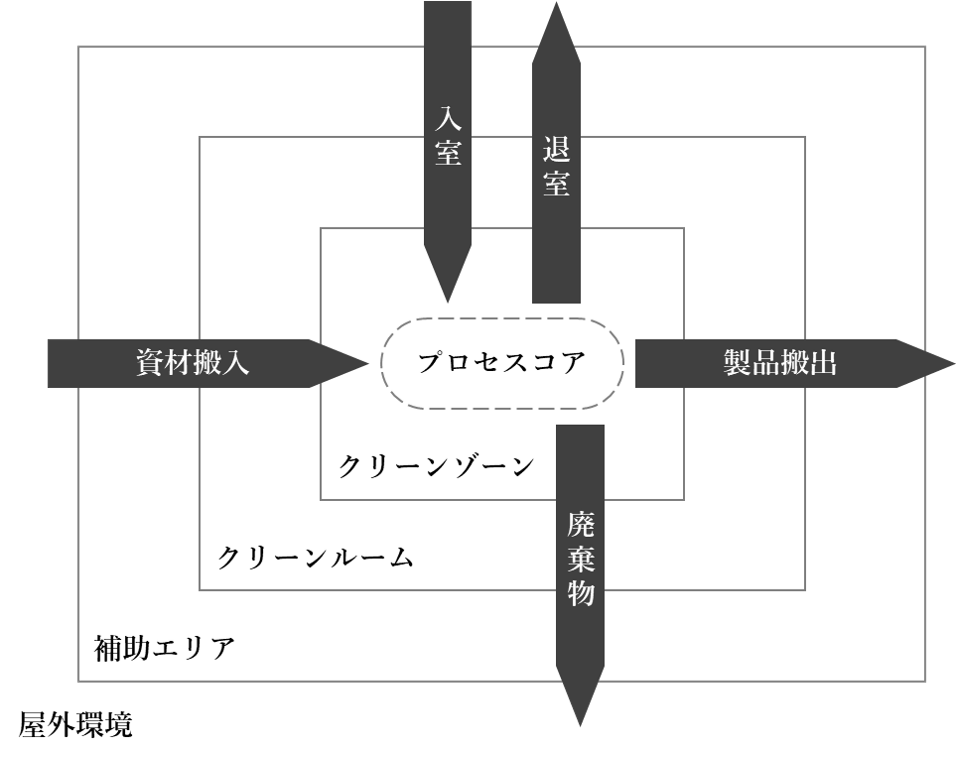

クリーンルームには、三つの基本的なバリアを達成するための概念(ISO 14644-4)があります。「バリア」とは何かというと、製品を汚染から守るための機能です。

一つ目は、「差圧」制御。クリーンルームの静圧を周囲の空間より高く維持する(一般に5~20Paの差圧)ことで、汚染物質の侵入を防止するという概念です。

二つ目は、「気流」制御。隣接する清浄度が高いゾーンと低いゾーンの間で、風速を制御する(一般に0.2m/s以上)ことにより、区画をおこなうというという概念です。

三つ目は、「物理的」バリア。壁やパーテーションなど通気性のないバリアを使用し、清浄度が低いゾーンからの汚染物質の移動を防ぐという概念です。

しかし、これらのバリアを備えたクリーンルームをもってしても、多くの製造工程において、異物付着の問題が度々発生します。

それは何故かというと、クリーンルームの通常運転時には、バリアを跨いで移動するヒトとモノが存在し、一般にそれらの「表面」を通じた汚染への対策が脆弱であるからです。

ちなみに、日本およびアジアのクリーンルームでは、入室時やバリアを跨ぐ際にエアシャワーを使用されていることが非常に多いのですが、適切に運用/管理されている工場が少ないこともあり、表面汚染への対策が不十分であることが殆どです(当社の診断サービスでは、エアシャワーを含めた対策の有効性や現場の汚染状況を測定し、レポートとアドバイスを提供しています)。

バリアを跨ぐヒトとモノの流れ3. 製品に異物を付着させている汚染現象の正体

空中に浮遊しない異物は、「表面」に堆積します。その表面によって運搬され、「挙動」によって飛散するとまた、周囲の表面に堆積します。この繰り返しによって外から持ち込まれた異物が、クリーンルームの中で製品に付着しているのです。

このような異物は、換気システムでは除去することができないため、どれだけ高性能なクリーンルームであっても問題となります。これは施設設計や施工ではなく、「生産活動」における汚染制御の脆弱性が主たる要因となって生じる問題です。

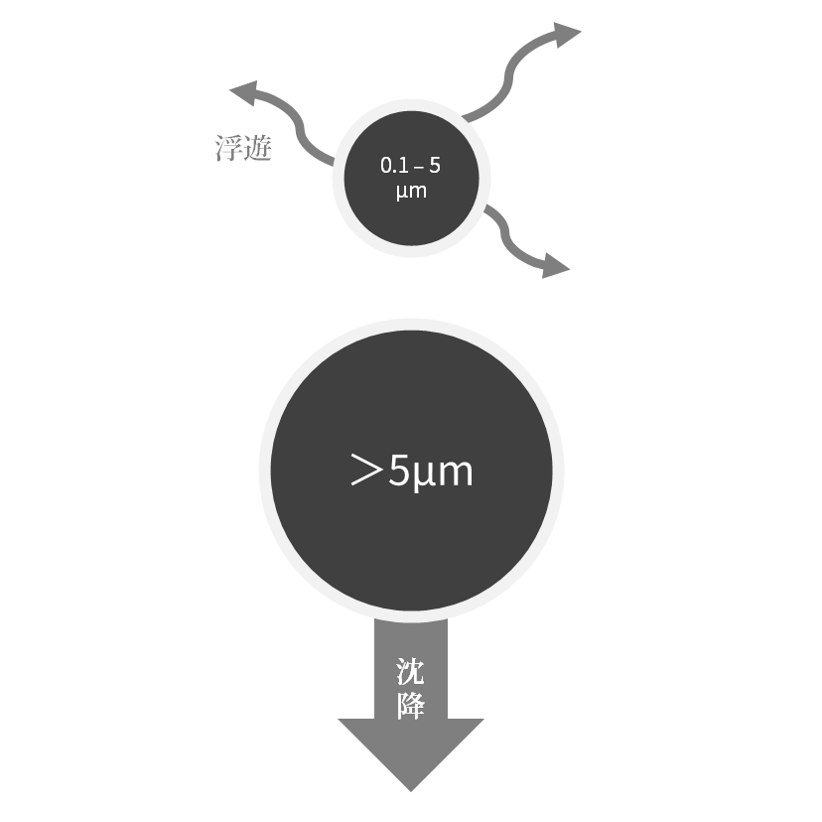

技術的には、このような異物は粒子サイズによって分類されており、>5µmの大きさをもつものを総称して「マクロ粒子」と呼びます。マクロ粒子の多くは、主に重力によって落下/堆積し、換気システムで自動的に除去されないため、「清掃」で除去するしかありません(ISO 14644-17)。

つまり、入ってくるヒトやモノ、既にある製造装置や床/壁/天井などの表面が「有効に」清掃(もしくは、洗浄)されていないクリーンルームでは、製品が汚染されてしまうということです(製品自体や部品の「洗浄」については、こちらをご覧ください)。

そして、清掃したとしても発塵を抑えきれず、一分間に約4万個もの皮膚片を発塵するとされる「ヒト」に対しては、ウェアの選定や着方、行動基準など、さらなる有効な対策を講じなければなりません。

4. 本来必要な異物対策とは

光学/電子部品の製造に本来必要な異物対策とは何か。少なくとも前項で述べた「クリーンルーム表面の有効な清掃」と「ヒトに対する有効な対策」は含まれるはずです。では、換気システムの性能はどうなのでしょう。また、「有効」とは一体どういうことなのでしょう。

それは、製品や工程によって異なります。技術的に言うと、それぞれの製品や工程において、問題を引き起こし得る異物の「粒子サイズ」によって異なります。

前項までに述べた通り、換気システムはある意味、浮遊する異物の除去に特化しています。逆に言えば、浮遊しない異物には有効でないということです。その境目が5µmなのです。

とはいえ、5µmを超えた途端に全てが浮遊しなくなるという訳では勿論ありません(比重や形状によっても左右されます)。あくまでも学説としては、>10µmの50%以上、>40µの90%以上が、クリーンルームの換気システムで除去されることなく、表面に堆積する。

なので、「測定」をしてみなければ、実際の有効性はわからないのです。ただし、セオリーはあります(当社のコンサルティングでは、省エネに向けた「脱クリーンルーム」の考え方も提供しています)。

そして、何より重要なのは「妥当な」測定をおこない、本来必要な(有効な)対策を備えていくことです。

5. 製品汚染のリスクアセスメント

異物付着による製品の不具合は、時に人命や社会の安全性にかかわります。そうでなくとも、要求品質を損なう製品汚染の発生は、顧客や社会が抱く信頼の失墜につながります。

問題が発生してからでは遅い。だから、世界的にも大手のリーディングカンパニーや優れた品質経営がおこなわれている企業であればあるほど、「リスク」として対応するのです。

品質に悪影響を及ぼす可能性のある異物が、製品に付着する可能性のある汚染現象を「想定」し、その発生につながるシナリオを先読みしたうえで「予防」する。工程FMEAを通じたリスクアセスメントおよびリスク対応です。

そこで「妥当な測定」を通じ、あくまでも製品汚染のリスクに「有効な対策」を講じる必要があるというのが、前項を合わせた要旨です。では、妥当な測定とは何なのか。これも問題を引き起こし得る異物の「粒子サイズ」によって異なります。

主に0.1~5µmの浮遊する粒子がリスクとなる場合には、空気中の個数濃度を吸引式のパーティクルカウンタを用いて測定します。ただし、そもそも一般の光学/電子部品において、ここまで小さな粒子がリスクとなる工程は、実はかなり限られるはずです。 それを超える大きさの落下/堆積するマクロ粒子(>5µm)がリスクとなる場合には、表面上の個数濃度およびその変化率を測定します。その際、吸引式のパーティクルカウンタは使えません。多くは気流に乗らない粒子なので、吸い込まれてくれないからです。

6. マクロ粒子汚染のリスク測定と低減

マクロ粒子汚染のリスクは、光学/電子部品製造の共通課題である一方、「妥当な測定」がおこなわれている工場は決して多くありません。それが、異物付着の問題がなくならない根本的な理由の一つであるとも言えるでしょう。

とはいえ、測定「方法」の妥当性を検証するのは大変です。基本としてISO規格などにより、予め妥当性が担保されている方法を使用しましょう。

マクロ粒子に関しては、以下2つの「指標」がISO規格によって定められており、同規格で示される方法によって測定されます。

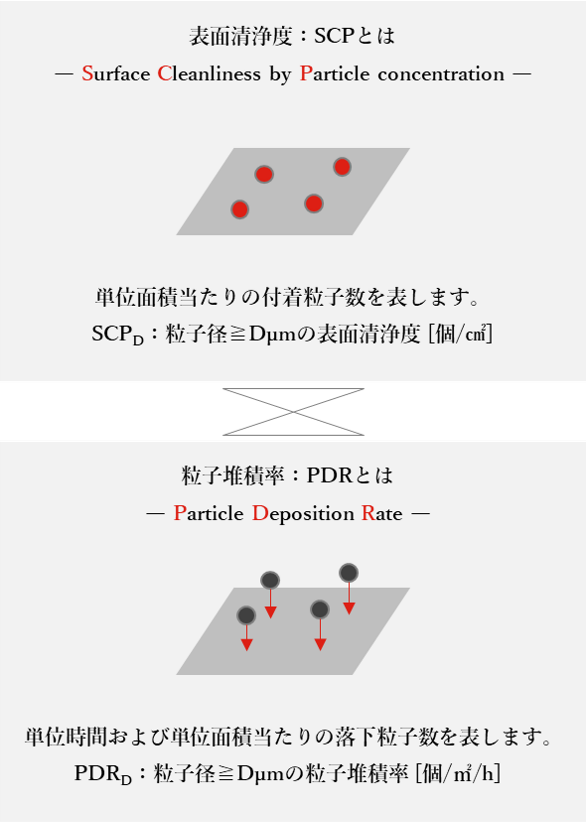

① 表面清浄度(SCP: Surface Cleanliness by Particle concentration): ISO 14644-9

測定方法については、こちらをご参照ください。

② 粒子堆積率(PDR: Particle Deposition Rate): ISO 14644-17

測定方法については、こちらをご参照ください。

これら2つの数値を、リスク対応の一環としておこなう検査の合格率と見比べながらコントロールすることで、製品の「汚染リスク」を低減することができます(「検査」については、別の記事でお話ししたいと思います)。

これから異物対策を検討する、もしくは、既に対策しているが空気清浄度しか測定していない、そのような光学/電子部品工場においては、「表面清浄度」「粒子堆積率」の測定を始めることが、企業の信頼性を向上する一助となるはずです。

より具体的な話を聞きたい、実際に取組みを検討したい、そのような場合には、いつでもお気兼ねなくお問合せ下さい。

高木 篤 / コンサルティングTOPチーム ― TOBIRA ―